Jak przetwarzane są diamenty?

Diament to naturalny minerał będący węglem o alotropowej sieci krystalicznej. Ze względu na swoją strukturę molekularną jest niezwykle twardym materiałem, który można przechowywać w nieskończoność.

Na skład chemiczny diamentu mogą wpływać różne czynniki: wysoka temperatura, ciśnienie i/lub próżnia. W wyniku ich działania diament zamienia się w kolejny pierwiastek chemiczny - grafit, który ma inny skład cech jakościowych.

Diamenty pozyskiwane są poprzez naturalne wydobycie i sztuczną produkcję. W drugiej metodzie pierwiastek chemiczny grafit poddawany jest działaniu wysokiej temperatury i ciśnienia. Materiał grafitowy zmienia swoją strukturę molekularną i zamienia się w surowiec diamentowy, nabierając charakterystycznych właściwości wytrzymałościowych.

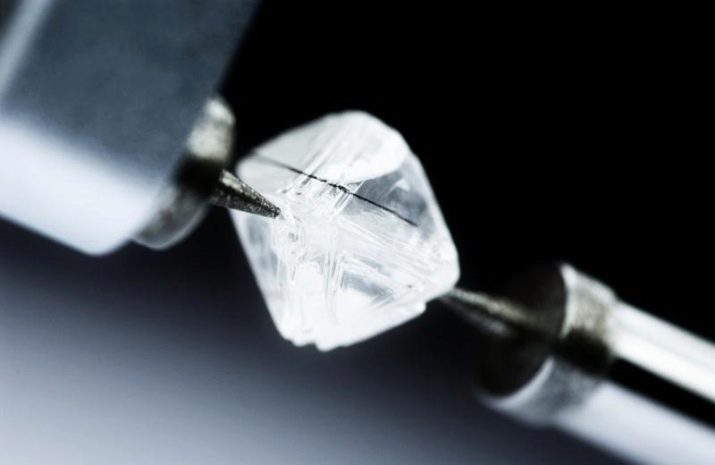

Otrzymany surowiec wymaga dodatkowej obróbki przed dalszym wykorzystaniem. Czynnik zwiększonej twardości diamentu wymaga specjalnego podejścia do metod jego realizacji.

Historia

Historia wydobycia diamentów jest niezwykle młoda. Wynika to ze złożoności poszukiwania i wydobywania minerału, a także trudności związanych z jego przetwarzaniem. Technologia obróbki opisanego materiału za pomocą innego diamentu zaczęła zyskiwać popularność dopiero w XIV-XV wieku naszej ery. Do tego czasu metoda ta była stosowana tylko przez starożytnych indyjskich mistrzów, którzy skrupulatnie strzegli sekretów technologii.

Na terenie Rosji rozwój złóż kopalin i rozwój technologii ich przeróbki przybrał skalę przemysłową dopiero w drugiej połowie XIX wieku.Dziś na Syberii trwają prace nad wydobyciem tego minerału w kopalniach znajdujących się na liście największych na świecie. Jednocześnie opanowano wszystkie rodzaje obróbki diamentów.

Funkcje przetwarzania

O technologii obróbki i odpowiednim do tego zestawie urządzeń technicznych decyduje nazwa ostatecznego celu, do którego oszlifowany diament będzie używany.

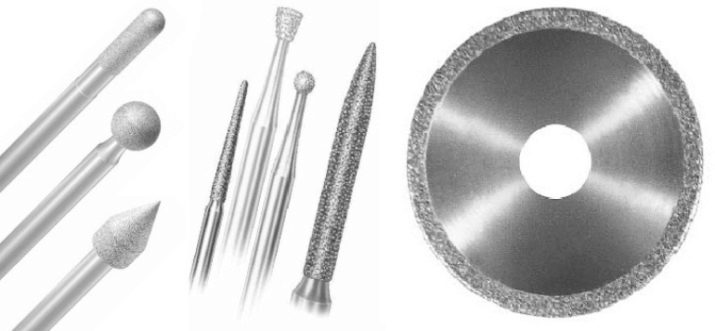

Cechy diamentu wymuszają jego zastosowanie w różnych układach technologicznych, narzędziach i urządzeniach. Na przykład drobna frakcja diamentowa - ziarno, jest stosowana jako powłoka rozpylająca na powierzchniach roboczych dowolnych urządzeń tnących. Natrysk diamentowy służy do nakładania na tarcze tnące, piły, taśmy przeznaczone do cięcia metalu, kamienia, betonu, ceramiki i innych materiałów.

Pomimo odporności diamentu na działanie obciążeń niszczących o szerokim zakresie, jest to delikatny materiał... Zastosowanie technologii prasowania udarowego umożliwia szlifowanie diamentów na wióry. Kruszenie minerału odbywa się za pomocą prasy hydraulicznej (ta opcja przetwarzania jest rzadko stosowana).

Coraz szerzej stosowana jest technologia walcowania. W ramach tego procesu surowiec podawany jest przenośnikiem do specjalnej komory, w której obracają się stykające się ze sobą cylindryczne rolki. Przechodząc między nimi, kruszą się surowe diamenty. Biorąc pod uwagę współczynnik wytrzymałości diamentu, przenośnik wykorzystuje kilka bloków z obracającymi się rolkami, które mają różne rozmiary odstępu między nimi. Umożliwia to zmniejszenie obciążenia mechanizmu, ponieważ kruszenie etap po etapie odbywa się zgodnie z zasadą od większego do mniejszego.

Powierzchnia robocza rolek pokryta jest powłoką diamentową, ponieważ żaden inny materiał nie jest w stanie wytrzymać tego obciążenia w tak efektywnym odpowiedniku.

Parametry wielkości frakcji miękiszu określa nazwa ostatecznego celu, do którego zostanie wykorzystana. Ziarno diamentowe gruboziarniste służy do zgrubnej obróbki materiałów o podwyższonym współczynniku wytrzymałości: ceramika, granit, gres porcelanowy. Np. wióry gruboziarniste stosowane są jako element tnący nakładany na krawędź roboczą koron okrągłych przeznaczonych do wycinania okrągłych otworów w twardych materiałach: płytkach ceramicznych, betonie, płytach granitowych i innych.

Ziarno diamentowe o drobniejszym rozmiarze jest używane do precyzyjnej obróbki niektórych materiałów. W ramach tej obróbki materiały są wygładzane, polerowane, polerowane. Polerowanie odbywa się specjalną pastą na bazie pyłu diamentowego. Ziarno diamentowe o różnej wielkości ziarna uzyskuje się przez kruszenie, a następnie przesiewanie.

Przepuszczanie pokruszonego diamentu przez panele siatkowe o różnych rozmiarach oczek umożliwia uzyskanie frakcji o stałej średnicy.

Proces otrzymywania materiałów diamentowych nadających się do zastosowań przemysłowych jest procesem bardziej pracochłonnym niż technologia prasowania udarowego. Do materiałów tych należą np. tarcze do cięcia szkła, końcówki narzędzi tokarskich i inne. Są to elementy wykonane w całości z masy diamentowej. Produkcja takich dodatków wiąże się z realizacją procedur produkcyjnych związanych z kosztami zasobów i zastosowaniem kilku technologii przetwórczych jednocześnie.

Właściwości wytrzymałościowe diamentu znacznie utrudniają wytwarzanie części, które stawiają wysokie wymagania co do parametrów wymiarowych i dokładności kształtu.

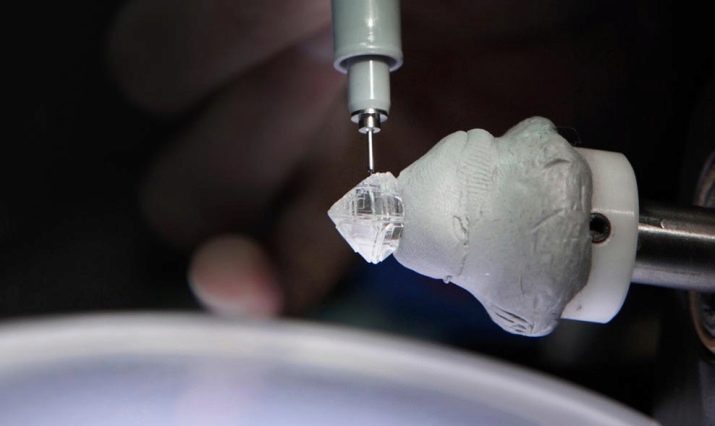

Jedynym materiałem, który można wykorzystać do efektywnej obróbki surowca diamentowego, jest sam diament.

Odpowiednia kombinacja czynników wpływających na narzędzie obróbkowe oraz materiał do wycinania pozwala na najbardziej wydajną obróbkę. Na przykład w niektórych przypadkach obrabiany przedmiot jest podgrzewany w średnim zakresie temperatur, a temperatura narzędzia do obróbki jest utrzymywana w niskim zakresie temperatur. W takim przypadku rozgrzany przedmiot może być obrabiany, a procent zużycia narzędzia jest zmniejszony.

Zastosowanie tej metody wynika z właściwości diamentu, który nabywa pod wpływem wysokich temperatur. Im wyższa temperatura, tym niższy współczynnik twardości minerału.

Jak zrobić podział?

Innym sposobem pracy z diamentem jest gorące żelazo. Minerał ten może wejść w reakcję chemiczną z metalem rozgrzanym do wysokich temperatur. Gorące żelazo zaczyna pochłaniać składnik węglowy diamentu. W miejscu kontaktu gorącego metalu z minerałem ten ostatni topi się na poziomie molekularnym.

Metoda ta ma niską wydajność produkcyjną, jednak tylko z jej pomocą można osiągnąć określone rezultaty w obróbce materiału diamentowego.

Metodę stali na gorąco stosuje się, gdy konieczne jest cięcie dużej ilości surowców przy minimalnym wskaźniku odpadów. Ta metoda wykorzystuje rozżarzony drut stalowy napędzany obracającymi się wałami. W tym przypadku linia cięcia jest jak najcieńsza, a straty głównego surowca są zminimalizowane.

Dzięki metodzie cięcia na gorąco można wykonywać tylko ogólne manipulacje przy obróbce. Cięcie szczegółowe odbywa się przy użyciu bardziej wyrafinowanych technologii szlifowania. W ramach tej metody stosowana jest również technologia wiercenia na gorąco. W tym przypadku wiercący element stalowy jest również nagrzewany do wysokich temperatur. Skuteczność metody wzrasta również dzięki nagrzewaniu się obu części w wyniku wzajemnego tarcia.

Wiercenie diamentowe służy do wykonywania operacji obróbki zgrubnej. Otwory o wymaganej średnicy wiercone są wzdłuż linii podziału przedmiotu obrabianego. Zatopione są w nich specjalne ekspandery kotwiące. Technologia umożliwia kontrolowanie ekspansji kotew pojedynczo lub jednocześnie. Dzięki temu możliwe staje się kontrolowane rozłupywanie detalu wzdłuż zadanej linii.

Kluczową rolę w skuteczności metody odgrywa kąt, pod jakim wiercone są otwory. Wszelkie odchylenia od podanych wartości mogą prowadzić do pogorszenia dokładności łupania.

Jak poleruje się diament?

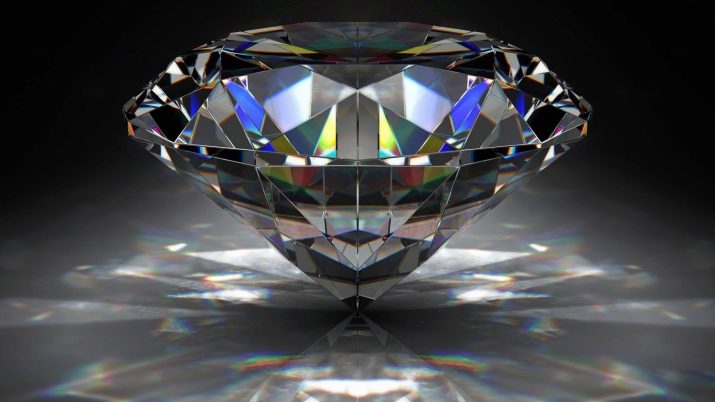

Głównym kierunkiem w technologiach przetwarzania tego minerału jest jego rozdrabnianie. Dzięki temu zabiegowi diamenty nabierają ostatecznego kształtu, a w niektórych przypadkach zamieniają się w kamienie szlachetne.

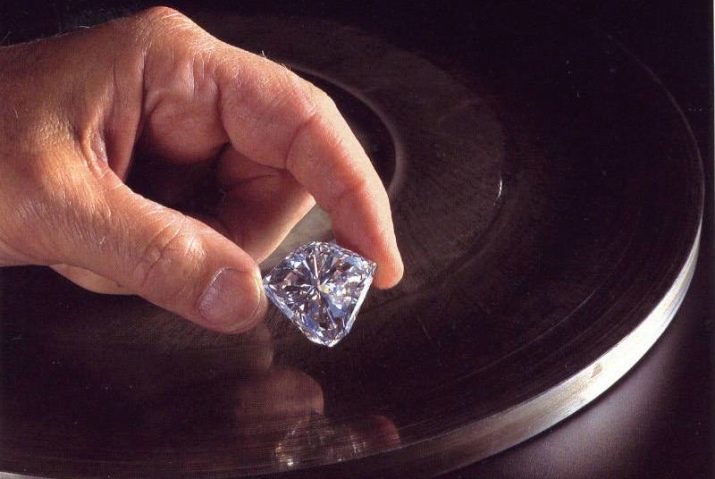

Wykonując diamenty, rzemieślnicy stosują metody przetwarzania krok po kroku. Surowy przedmiot jest oczyszczany z zanieczyszczeń innych minerałów, jeśli występują. Następnie wykonuje się zgrubne cięcie, dzięki któremu powstaje główny kształt przyszłego produktu. Następnie rozpoczyna się cięcie.

Do rozdrabniania minerału diamentowego stosuje się urządzenia wyposażone w specjalne nasadki - tarcze lub płyty o grubości, kształcie i materiale wykonania odpowiadającym nazwie wykonywanej procedury. Powierzchnie robocze tych nasadek pokryte są frakcjami wiórów diamentowych o różnych średnicach.

Jeżeli cięcie odbywa się w celu uzyskania kamienia szlachetnego - diamentu, wówczas stosuje się różnorodne groty o szerokim zakresie parametrów wymiarowych. Jako pierwsze stosuje się płyty lub tarcze z ziarnem diamentowym o największej średnicy. W miarę postępu procesu ziarnistość dysz maleje. Ostateczne polerowanie odbywa się za pomocą nanocząstek diamentowych.

Narzędzia, za pomocą których wykonuje się cięcie, różnią się przeznaczeniem i zasadą działania. Niektóre z nich działają dzięki obecności ruchu obrotowego wirnika, na którego wale końcowym zamocowana jest tarcza szlifierska. Inne narzędzia działają na zasadzie ruchu posuwisto-zwrotnego. Płyty szlifierskie wkłada się w specjalne zaciski tych narzędzi.

W procesie obróbki diamenty są mielone do przezroczystego stanu szklistego. Dzięki temu, że fasety przyszłego diamentu znajdują się w ściśle zweryfikowanych pozycjach i pod zadanym kątem, surowy surowiec zamienia się w kamień szlachetny. Na ostatnim etapie obróbki jest polerowany do stanu lustrzanego.

Odtworzenie całego procesu zajmuje ogromną ilość czasu (czasami lat), co tłumaczy się odpornością minerału na wpływy zewnętrzne.

Ciekawe informacje na temat wydobycia i obróbki diamentów znajdziesz w następnym filmie.